Ensemo verändert die Landwirtschaft nachhaltig. Biologie statt Chemie steht im Mittelpunkt des Wachstums. Ausgehend von der Erkenntnis, dass jedes einzelne Samenkorn ein komplettes Ökosystem in sich trägt, wollen wir mit SeedJection™ das volle Potenzial der Natur entfesseln. Unsere Technologie bringt nützliche Mikroorganismen erstmals genau dorthin, wo sie hingehören – ins Innere des Samens.

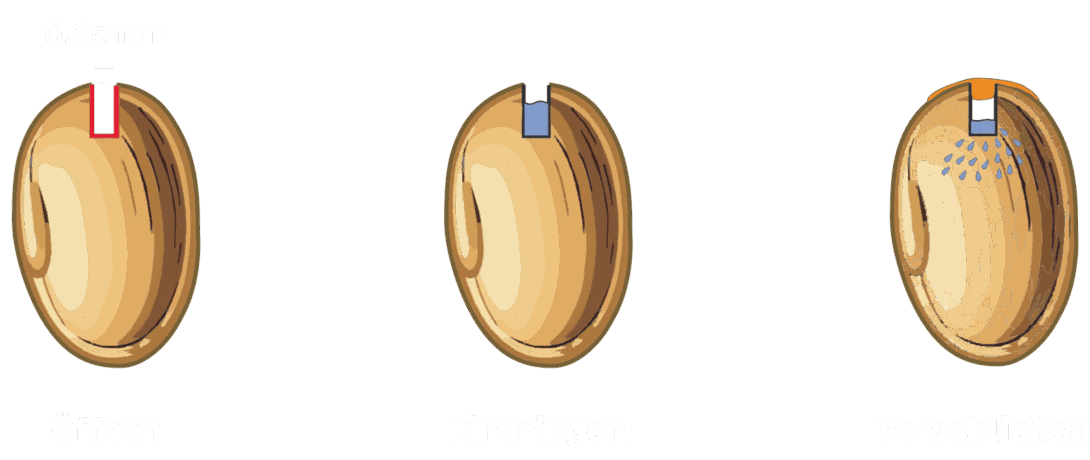

Durch eine mikroskopisch kleine Öffnung führen wir lebende Mikroorganismen behutsam in den Kern des Samens ein. Im Gegensatz zu Oberflächenbeschichtungen, die abgewaschen werden, austrocknen oder ihre Wirksamkeit verlieren können, nutzt SeedJection™ die natürliche Schutzhülle des Samens. So bleiben die Mikroorganismen dort lebensfähig, aktiv und wirksam, wo es drauf ankommt: auf dem Feld, unter realen Bedingungen.

Unsere Maschinen garantieren einen reibungslosen Ablauf, ohne den Embryo zu beschädigen oder die Keimfähigkeit zu beeinträchtigen. Sie arbeiten mit hoher Durchsatzleistung und behandeln tausende Samen pro Sekunde.

Seit 2018 hat sich SeedJection™ von einer mutigen Vision zu einer ausgereiften, voll funktionsfähigen Technologie entwickelt. Was als handgefertigter Prototyp begann, ist heute ein modulares Hochleistungssystem für den industriellen Einsatz.

Untergebracht in 40-Fuß-Containern, ist das System weltweit transportabel und skalierbar, um den Anforderungen der modernen globalen Saatgutproduktion gerecht zu werden.

Wir entwickeln unsere Maschinen von präzisen Labormodellen zu industriereifen Systemen weiter, um durchgängig höchste Präzision und robuste Leistungsfähigkeit zu garantieren. Unsere Industrieprototypen erreichen dabei dieselbe Genauigkeit wie das Laborsystem. Während wir bislang die Behandlung von Sojasaatgut vorantreiben, rüsten wir bereits für Mais sowie andere Kulturpflanzen und biologische Wirkstoffe um.

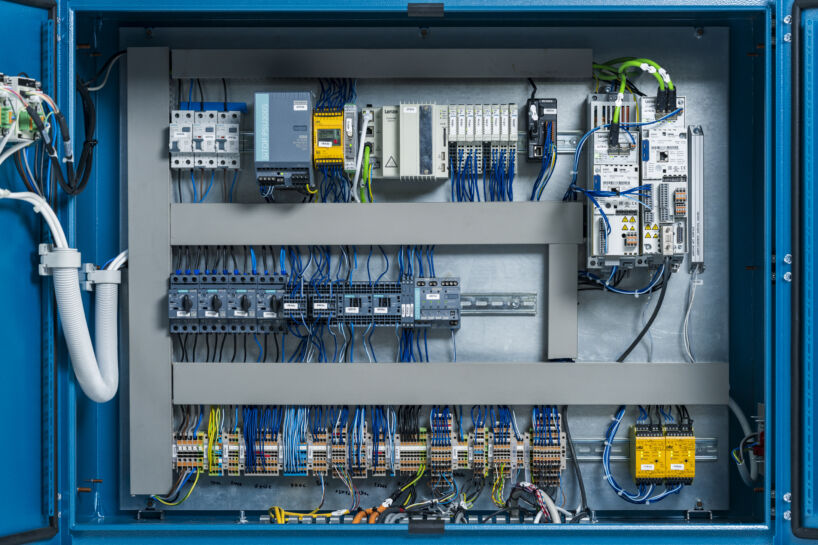

Die Revolution der Landwirtschaft beginnt lange, bevor eine Maschine das Saatgut berührt. Bei Ensemo wissen wir: Jede Schraube, jede Schweißnaht und jeder Schaltkreis zählt, wenn es um echte Veränderung geht.

Unsere Bauteile stammen von spezialisierten Zulieferern. Sie sind so konzipiert, dass sie den mechanischen und umweltbedingten Belastungen der Hochdurchsatz-Saatgutbehandlung standhalten. Jede SeedJection™-Maschine wird mit höchster Präzision montiert. Mechanische Strukturen, Sensorsysteme und Mikro-Injektionseinheiten werden Schritt für Schritt integriert.

In der Vorbereitung auf die Serienproduktion steht Qualitätssicherung an oberster Stelle: Kritische Komponenten werden bei jeder SeedJection™-Maschine einzeln geprüft; jedes Teilsystem wird vor dem Einbau validiert; nach der Montage wird die Belastbarkeit unter nahezu realen Betriebsbedingungen getestet, um maximale Zuverlässigkeit zu garantieren.

So bauen wir SeedJection™

- Materialauswahl

- Präzisionsmontage

- Prozesskontrolle

- Belastungstests

Vom Labor bis zum Lager, von der Saat bis zur Ernte hat Ensemo die SeedJection™-Technologie einer strengen Prüfung unterzogen. Insgesamt wurden tausende Sojasamen unterschiedlicher Sorten nach ISTA-Protokoll getestet. Die Ergebnisse sind klar: Im Vergleich zu unbehandeltem Saatgut blieb die Keimrate durch SeedJection™ stabil und verbesserte sich in vielen Fällen sogar um durchschnittlich 4 %.

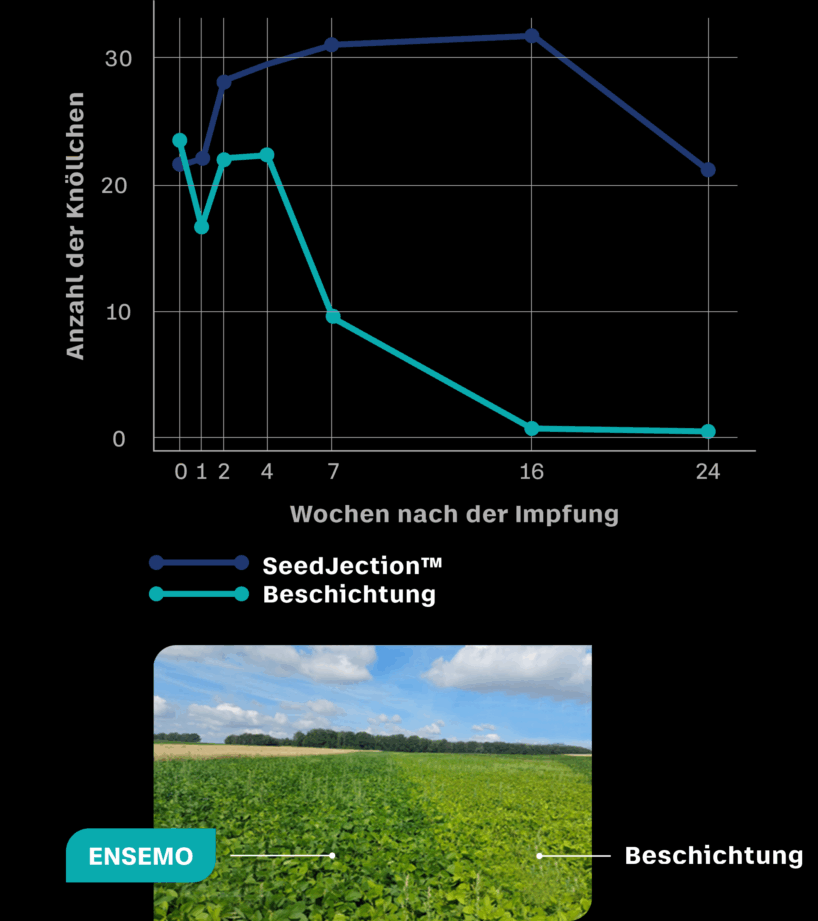

Auch hinsichtlich der Haltbarkeit überzeugt SeedJection™: Behandeltes Saatgut wurde unter kommerziellen Bedingungen über sechs Monate hinweg gelagert. Dabei blieben die injizierten und versiegelten Mikroorganismen uneingeschränkt aktiv. Sie wiesen stabile Populationen bei voller Funktionsfähigkeit auf – und dies bis zu 24 Wochen über den nachweisbaren Wirksamkeitsfaktor herkömmlicher Oberflächenbehandlungen hinaus.

Den endgültigen Beweis lieferten Feldversuche: In großflächigen Experimenten erreichte SeedJection™ dieselbe agronomische Leistung wie eine klassische Inokulation vor Ort. Der entscheidende Vorteil: mehr Konsistenz, weniger Arbeitsaufwand und reduziertes Risiko.